电动插板阀与常规

闸阀的对比分析

一、核心优势

1、结构与操作灵活性

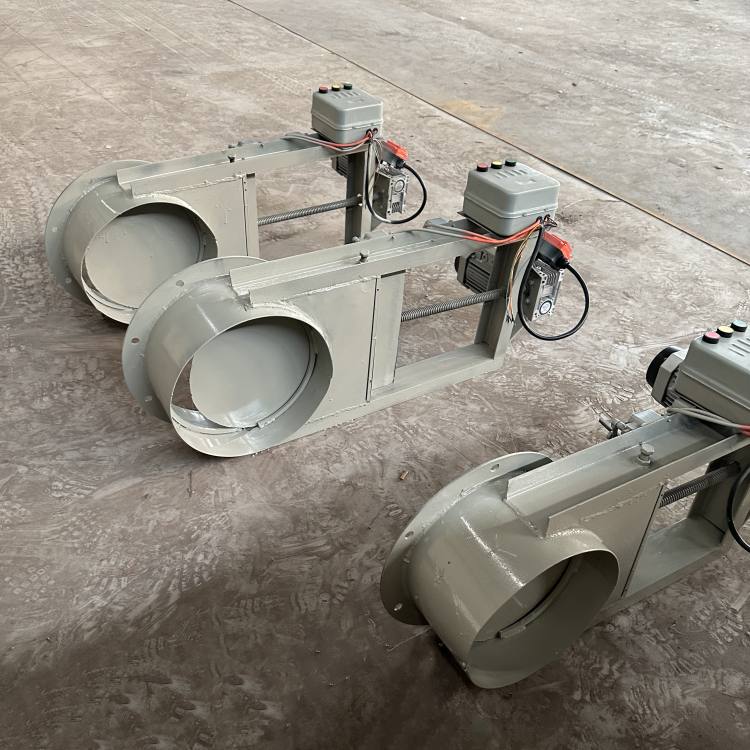

电动插板阀:采用直线运动设计,插板垂直启闭,结构简单紧凑,体积小、重量轻,安装空间需求低。其全通径通道无凹槽,介质流通顺畅,流阻小,尤其适合输送固体粉料、颗粒料或含纤维杂质介质(如冶金矿粉、化工原料)。

常规闸阀:闸板垂直升降,需全开或全关,结构复杂(含阀杆梯形螺纹、填料密封等部件),高度尺寸大,安装空间要求高。虽流阻小,但部分开启时易因节流产生振动。

2、密封性能与适应性

电动插板阀:密封结构多样,软密封(橡胶、氟橡胶)适用于低压、洁净介质,硬密封(金属)可耐受高温高压及腐蚀性介质。密封阀座为活动设计,具备防磨损和自动补偿功能,长期使用中密封面磨损后仍能自动调整,延长寿命。

常规闸阀:采用强制密封设计,全开时密封面受冲蚀小,但启闭过程中闸板与阀座摩擦易导致密封面损伤,影响寿命。对介质清洁度要求_高,含颗粒介质易加速磨损。

3、自动化与控制效率

电动插板阀:支持电动驱动,可远程控制或集成自动化系统,实现快速、准确启闭,适应频繁调节需求(如电力输煤系统流量控制)。部分型号配备减速机和大扭矩电机,避免卡涩或扭矩不足问题。

常规闸阀:多依赖手动操作,启闭时间长(DN100阀门需旋转约50圈手轮),自动化程度低,难以满足有效生产需求。

4、维护与成本

电动插板阀:结构简单,易安装拆卸,维护成本低。超薄型设计进一步降低重量和占地面积,适合空间受限场景。

常规闸阀:结构复杂,维修困难(如阀杆梯形螺纹磨损、填料泄漏),维护成本_高。

二、核心劣势

1、密封性对比

电动插板阀:传统型号密封效果略逊于常规闸阀,尤其在高压工况下。但新型硬密封设计已显著提升性能,可满足多数工业需求。

常规闸阀:强制密封设计在高压、高温工况下密封性能优良,适合蒸汽、液体等洁净介质。

2、介质适应性

电动插板阀:虽能处理固体、粉体物料,但对高粘度或易结晶介质适应性_差(可能因堵塞影响启闭)。

常规闸阀:介质适应性广,但含颗粒介质易加速密封面磨损。

3、初期投资与复杂性

电动插板阀:电动驱动系统增加初期成本,且需配套电源和控制线路。

常规闸阀:结构简单,初期成本低,但自动化改造难度大。

三、应用场景建议

1、优先选择电动插板阀:

需频繁启闭或准确流量控制的场景(如电力输煤、化工反应釜进料)。

输送固体粉料、颗粒料或含杂质介质(如冶金矿粉、环保污泥)。

空间受限或需远程控制的场合(如高层建筑通风管道、矿山输送系统)。

2、优先选择常规闸阀:

高压、高温液体或蒸汽管道(如锅炉主蒸汽管路)。

对密封性要求严格且介质洁净的场景(如制药行业纯水管道)。

预算有限且无需自动化的低频启闭场合。